- 1

- 2

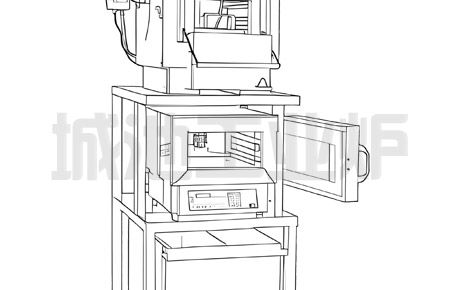

网带式多功能全自动淬火槽

网带式多功能全自动淬火槽概述

网带式多功能全自动淬火槽是城池工业炉根据用户需求安全、节能、环保、多用途、多功能、智能化、全自动化等需求,结合用户技术要求设计、研发的一款淬火槽。保证热处理淬火工件以合适的配置实现用户淬火冷却过程,使淬火冷却工件满足用户技术要求,并保证工件淬火冷却符合安全、节能、环保的要求。淬火槽根据淬火介质不同可以分为淬火水槽、淬火油槽、淬火盐水槽、双液淬火槽、连续淬火槽等。

网带式多功能全自动淬火槽结构

网带式多功能全自动淬火槽包含:加热系统、冷却(水冷、风冷、低温)、循环系统、升降机构、搅拌对流、介质匀流导向、氮气(二氧化碳)灭火系统、油烟净化、传感系统(液位检测、压力监测、温度监测)自动控温等系统,通过PLC控制器集中、数字化控制,并通过触摸屏实现人机交换以实现自动化控制。我们还预留以太网接口方便用户方通过此接口将网带式多功能全自动淬火槽链接到现有工业以太网,实现“数字化工厂”。用户可以根据现场工艺,灵活选配各项功能,在降低成本的前提下满足工件淬火冷却需求。

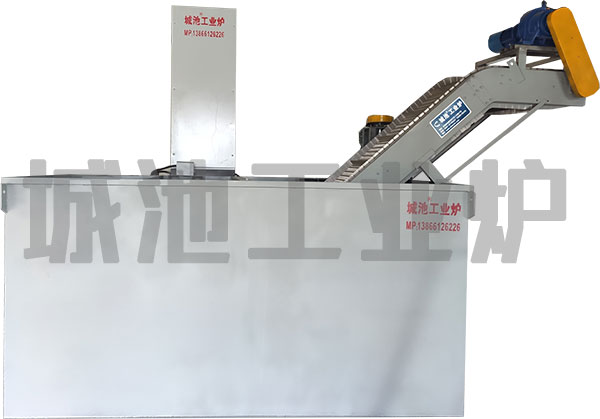

网带式多功能全自动淬火槽槽体

淬火槽槽体

淬火槽槽体是以型钢为骨架,加厚钢板加工、折弯后通过手工电弧焊内外双面焊接而成。具有结实耐用的优点,特别对与含盐、碱性淬火介质有较好的耐受性。根据用户工件特点、料框尺寸、生产场地情况针对性将淬火槽设计为长方形、正方形、圆形及异形。高温型淬火槽中间内衬50-100mm硅酸铝陶瓷纤维保温层,以达到节能的目的。槽体涂装防锈底漆及面漆,标准色为槽体灰色,底脚、吊耳为黑色,传动部位为红色、罩壳为黄色。用户可以根据自身需要定制颜色。

网带式多功能全自动淬火槽料框及打捞盘

根据用户工件特点、小型工件可以采用料框、大重工件可以选配打捞盘。料框两侧有把手,打捞盘上有焊接吊耳、吊环,用于收集淬火产生的氧化皮以及因操作不当跌落于淬火槽内的工件。两侧(四角)由链条吊索具固定,需要清理淬火槽或打捞工件时,可以通过链条吊索具将打捞盘从淬火槽中提升出来。

网带式多功能全自动淬火槽自动槽盖/手动槽盖

对于自动升降台的淬火槽一般配置有自动槽盖,当淬火平台下降,工件入油时槽盖自动盖上,使烟气从后侧排烟管道排出,槽盖机构可减少淬火液溅出及淬火液蒸汽飘散;当淬火槽闲置时,可闭合槽盖,有效预防异物及人员跌落,提高安全性。自动槽盖采用减速机驱动,开启和关闭方式可设定为自动、手动两种模式;小型淬火槽多为手动槽盖。

网带式多功能全自动淬火槽网带式多功能全自动淬火槽二氧化碳/氮气灭火装置

灭火装置采用唤醒管线式氮气(二氧化碳)灭火系统。在淬火油槽槽口内侧设置氮气灭火管路,灭火管上均匀开孔。当光感传感器和温度传感器共同检测到起火后,可自动启动灭火程序或者提供声光报警切换手动灭火。灭火时,在淬火槽内释放氮气(二氧化碳)覆盖在油液表面以隔绝氧气达到灭火效果。选用氮气/二氧化碳气体灭火,不仅安全可靠而且不会造成淬火油的污染。

网带式多功能全自动淬火槽搅拌系统

网带式多功能全自动淬火槽搅拌器

城池工业炉在淬火槽上部设置插入式搅拌系统,检修便捷。强制搅拌系统可形成对流的搅拌方式,使淬火槽内的淬火介质上下翻滚,左右对流,工作区温度均匀性好。

搅拌系统主要由电动机、传送三角带、皮带轮、搅拌轴、搅拌螺旋桨、三角带、罩壳和支架组成。通过导流筒、匀流器和导流槽,可以使淬火介质形成循环液流,保证淬火效果。搅拌电机也可以采用变频电机,配合变频器使用,搅拌转速可根据工艺需要进行调速。

网带式多功能全自动淬火槽冷却循环装置

淬火槽热交换器

冷却循环装置可以分为水冷却和风冷却等,主要由冷却装置、循环泵、篮式过滤器、循环管路和阀门等组成。特别对于连续或大批量淬火时为淬火介质提供足够的散热能力,在额定的时间内将其冷却工艺要求的温度状态。在冷却的同时增强淬火介质在槽体内的循环,有利于温度更加均匀。

淬火槽的冷却循环为:淬火槽-篮式过滤器-阀门-循环泵-冷却装置-淬火槽。当冷却量较大时建议选用外循环方式时,配置溢流槽和储液槽。冷却装置包含(板式、螺旋、列管式)热交换器、开式冷却塔、制冷机、风冷却器等。

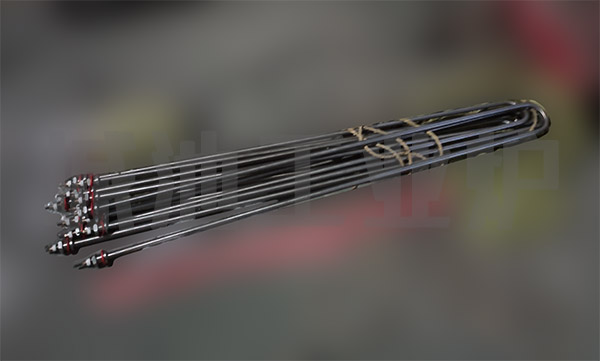

网带式多功能全自动淬火槽加热系统

淬火槽加热管

根据用户淬火工艺要求的初始淬火温度,当室温低于此温度时应选用加热系统。为当温度低于设定温度时加热管自动启动加热,防止冬天淬火介质温度过低,影响淬火品质。

加热是通过加热模块加热,加热源可选用电加热或蒸汽加热。加热模块由多支加热管安装在固定板上而成,通过上部或侧边上部插入槽体内。电加热管加热管在液位以上必须设置为不热区。

网带式多功能全自动淬火槽油烟净化装置

淬火油槽油烟净化器

对于淬火油槽油可以选用烟净化装置,以排除淬火槽蒸发的烟气和其他有害气体,使之达到国家环保要求,同时保证操作人员的健康。为了排除工件淬火时形成的油烟,在淬火槽上部安装有抽烟管道,并在槽体四周均匀开口作为抽烟口。抽烟管道通过风管连接净化器,净化后的烟气通过离心风机由排烟管道排出。油烟净化系统采用旋回分离+防火机械过滤+等离子静电吸附的组合式净化原理,使烟气排放符合相关标准。

网带式多功能全自动淬火槽升降系统

当用户淬火的工件较大、较重时可以选用升降系统。升降系统根据工作原理常见的可以分为机械升降机构和液压升降机构。中小型淬火槽可以选用机械升降,具有结构简单、成本低的优势。

液压升降系统主要由小型液压站、液压管路控制系统、液压油缸、传动链条机构、导向机构及升降料台组成。液压缸活塞杆顶端铰接一动滑轮(链轮),带动传动链条机构运动。链条尾端链接升降料台,通过导向机构,链条带动升降料台做上下运动,实现升降运动。

网带式多功能全自动淬火槽电气自动控制系统

网带式多功能全自动淬火槽电气自动控制系统

电气自动控制系统相当于淬火槽的大脑。由各电气元件、线缆、传感器等构成。设有温度监测控制、压力监测、搅拌控制、循环冷却、槽盖启闭控制、工作台升降控制、报警、紧急停止等控制系统。

控制柜柜体采用标准电柜,表面喷塑处理,采用知名元器件(标准为德力西/正泰),布置结构合理,检修方便、安全。

控制系统多采用西门子PLC+触摸屏的组合,预留以太网接口及上位机连接接口,必要时可与总控室上位机连接通信,通过工业以太网,实现远程控制,实现“数字化工厂”。PLC可保证控制的精准度及智能性,同时触摸屏可全面清晰地显示各项参数及设备状态,操作简单快捷。

电气控制系统设有手动及自动模式。在手动模式下,各功能模块均可实现用手动方式单独开启及关闭。在自动模式下,可通过装取料机的信号交互及槽体自带的各传感器信号实现完全的自动控制。

此外网带式多功能全自动淬火槽根据用户需求还可选配溢流槽、积流槽、储液槽等部件。

溢流槽/积流槽

淬火槽的淬火介质入口一般在槽子的底板,通过上部溢流槽/积流槽出口排出,溢流槽/积流槽设在淬火槽上口边缘的外侧与槽壁焊在一起,淬火槽壁上面揩油溢流孔或溢流缝隙,并隔有过滤网,使淬火介质流入溢流槽/积流槽,使淬火介质温度均匀且保持流动。

储液槽

可以放置于厂房外部地坑内,通过管道与淬火槽相连。储液槽用于发生事故或清理淬火槽时,将淬火槽的介质快速排空。

相关产品