- 1

- 2

| 淬火油槽的改进设计 |

| 时间: 2012-05-12 |

|

淬火油槽的改进设计

减速器零件多以合金钢材料为主, 其热处理用的淬火油槽在操作的可行性和环境保护方面存在很大的隐患, 为此, 我们对淬火油槽进行了改进设计。

1、淬火油槽改进前的状况

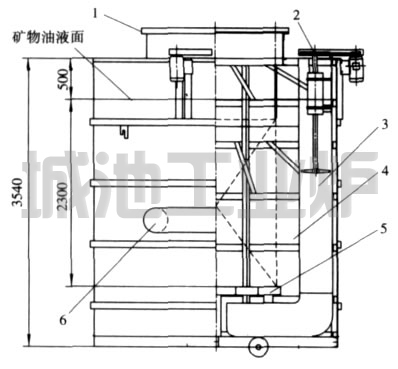

淬火油槽结构如图 1 所示。

图1淬火油槽结构 1.密封槽盖 2.搅拌器 3.导流筒 4. 主槽体 5.料架 6.循环冷却系统 其工作过程是: 当工件加热到 870℃后, 由行车将工件从加热炉内移到淬火油槽进行冷却。密封槽盖 1 首先打开, 然后将加热后的工件放置到浸在油中的网筐中, 最后关闭密封槽盖, 对工件进行冷却。但是在热工件入油的过程中, 油遇到高温物体首先会雾化, 雾化后的油滴上升, 遇到加热工件后着火燃烧, 火焰常常窜出几米高, 同时伴随着大量的浓烟, 这不仅对工作环境造成严重的污染, 而且也会随时引发火灾。

在淬火油槽的原设计中, 料架 5 和配套的网筐是主要的载料工具。从图 1 可以看出, 料架平面距冷却油面的距离为 2300mm, 由此, 在零件( 比如长度为 2000mm) 进入冷却矿物油的过程中, 因为工件无法与行车脱离, 导致淬火油槽的密封槽盖不能闭合, 使工件从进入到放置在料架上的整个过程中, 一直会有矿物油燃烧。这样一来,操作工只能凭直觉判断工件是否摆放妥当, 而且随时还得小心引发火灾。由此说明, 原设计中对操作的可行性和环保要求考虑不周。

2、淬火油槽改进分析

矿物油的燃烧必须有氧气的支持, 因此只要在工件进入矿物油的过程中, 将工件与行车脱离, 就可将密封槽盖密闭, 进而达到将燃烧与外界隔离的效果。为此我们进行以下改进:

( 1) 增加升降架机构

在淬火过程中, 工件的直径不等, 长度不一, 放置方式也不尽相同: 齿轮必须平放, 齿轮轴则是竖放。对于此种情况, 完全有必要针对不同尺寸范围内的工件配备不同的吊具, 然后将工件和吊具置于升降架上以方便操作。另外, 考虑到升降机构在淬火油槽中工况差但润滑好的情况, 我们决定采用比较简单的钢丝绳动滑轮传动机构。

( 2) 改造原密封盖和增加排烟装置

为了防止矿物油的持续燃烧和浓烟在室内的扩散,我们在淬火油槽的上方构建一个密闭的空间。先将升降架脱离矿物油面, 然后将工件放在升降架上, 密封盖迅速闭合。在闭合的密封空间内, 氧气的可持续提供被有效隔绝, 油雾的燃烧就可以制止, 而由于不完全燃烧产生的烟雾则通过新增的烟道排往室外。

3、淬火油槽 改进后的结构

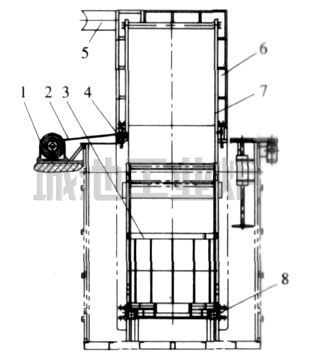

图2.淬火油槽改进结构

1.摆线针轮减速卷筒 2.钢丝绳 3.升降架 4.导向轮 5.排烟道 6.可开合密封体 7.固定导轨 8.动滑轮装置 如 图 2 所示, 改进后的淬火油槽除原有的6 大部件外, 新增加摆线针轮减速卷筒 1、钢 丝 绳2、升降架 3、导向轮 4、排烟道 5、可开合密封体 6、固定导轨 7 和动滑轮装置 8。

钢丝绳 2 的一端固定在摆线针 轮 减 速 卷 筒上, 另一端与地面固定, 动滑轮装置 8 固定在升降架 3 上, 摆线针轮减速器 1 与 YEJ 制动电机相联, 以利于升降架可以在任意位置随时起降。升降架性能参数: 升降架额定承载 4000kg, 升降架起降速度 0.38m/s, 电机型号及功率 YEJ160M- 411kW, 摆线针轮减速机型号 BW33- 35。 工作过程: 将密封盖打开, 启动电机, 由电机带动固定在减速器输出轴上的卷筒旋转, 然后通过钢丝绳、动滑轮把升降架提升到脱离矿物油面的位置( 如图 1) , 然后把电炉中加热后的工件用行车放到升降架上, 使行车与工件脱离, 关闭密封盖, 启动升降架, 将工件快速浸入矿物油中进行冷却。当工件冷却后, 吊出工件。至此一个工作循环完成。 4、淬火油槽改进综合效果 在工件的整个冷却过程中, 由于升降架的设计, 操作者的操作变得简单便捷; 由于密封盖的设计, 使工件从置于升降架上、密封体闭合开始, 整个工件的下降和淬火冷却过程都是在闭合空间完成, 从而有效地隔绝了工件浸入矿物油的过程中氧气的介入, 降低了持续着火的潜在危害性, 有效地控制了浓烟的排放, 改善了热处理的环境条件,达到了淬火油池的环保要求, 值得在同行中推广使用。

————————————作者:郭冬梅、闫焕景 |

|

上一篇: 燃油炉油燃烧器的故障及处理 下一篇: 残留去应力退火处理 |